Компания Continental, основанная в 1871 году как производитель резины, со временем превратилась в одного из мировых лидеров в производстве шин. В последние годы деятельность компании все больше сосредотачивается на интеграции возобновляемых и переработанных материалов в свою продукцию, которая является краеугольным камнем ее стратегии устойчивого развития. Continental стремится быть самой прогрессивной компанией по производству шин с точки зрения экологической и социальной ответственности, постоянно внедряя инновационные технологии и постоянные решения по всей цепочке создания ценностей

Одним из самых ярких примеров этой инновационной стратегии является использование диоксида кремния (кремнезема), полученного из рисовой шелухи, в качестве замены традиционному кремнезему из кварцевого песка

Новый подход не просто меняет материал, а является фундаментальным шагом к повышению постоянства шин для электромобилей без компромиссов по их производительности или безопасности. Как отмечает Хорхе Алмейда, руководитель отдела устойчивого развития Continental Tires, инновации и устойчивое развитие идут рука об руку в Continental, подчеркивая, что использование диоксида кремния из пепла рисовой шелухи является совершенно новым путем. Для Continental устойчивое развитие глубоко интегрировано в процесс инноваций, выступая как основной двигатель для разработки новых продуктов и материаловедения, а не как отдельная инициатива, руководимая только соответствием нормам. Такое позиционирование устойчивого развития как катализатора для создания лучших, более экологических продуктов является признаком дальновидного бизнес-подхода, где экологическая ответственность рассматривается как ключевое конкурентное преимущество

Диоксид кремния из рисовой шелухи: революционный шаг к постоянству

Диоксид кремния или кремнезем является ключевым ингредиентом в производстве современных шин, особенно для электромобилей. Он играет решающую роль в повышении топливной эффективности и сцеплении на мокрой дороге. В частности, высокодисперсный диоксид кремния (HDS) является ключевым компонентом, обеспечивающим низкое сопротивление качению, что приводит к меньшему потреблению топлива для автомобилей с двигателями внутреннего сгорания и увеличению запаса хода для электромобилей. Кроме того, он придает шинам высокую износостойкость, продлевая их срок службы

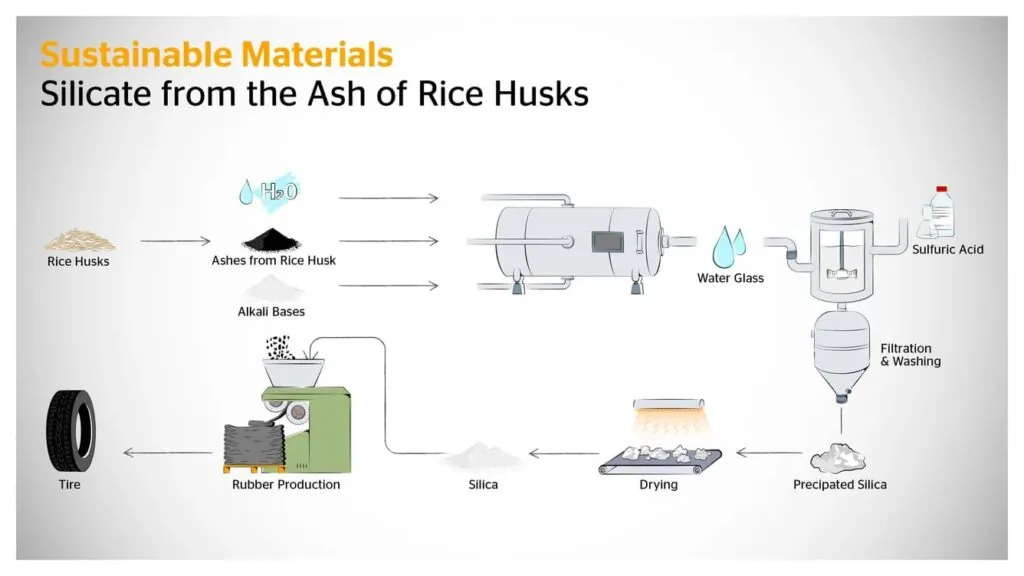

Традиционно диоксид кремния получали из кварцевого песка. Однако Continental и его партнеры, такие как Solvay, внедряют инновационный подход, используя рисовую шелуху – сельскохозяйственный побочный продукт из азиатского и итальянского сельского хозяйства, ранее часто остававшийся неиспользованным. Рисовая шелуха богата диоксидом кремния. Когда его сжигают в контролируемых условиях, например, при температуре 700°C в течение пяти часов для получения высокочистого аморфного диоксида кремния, оно дает пепел рисовой шелухи (RHA). Процесс экстракции диоксида кремния из RHA является многоэтапным. Сначала пепел подвергается кислотному выщелачиванию для удаления примесей. Затем используется щелочной раствор для экстракции диоксида кремния, образующего силикат натрия. После этого диоксид кремния осаждается из раствора путем подкисления до pH 7, затем высушивается и измельчается до необходимых спецификаций. Подробный многоэтапный процесс превращения золы рисовой шелухи в высокочистый диоксид кремния свидетельствует о том, что это не простая конверсия отходов в продукт. Он требует сложных химических технологий и точного контроля превращения сельскохозяйственного побочного продукта в высокопроизводительный промышленный материал. Сложность процесса требует значительных инвестиций в исследования и разработки, а также в необходимости специализированного опыта для достижения необходимой чистоты и производительности, что также предполагает потенциал для дальнейшей оптимизации и снижения затрат по мере созревания и масштабирования технологии

Использование диоксида кремния из рисовой шелухи имеет значительные преимущества. Во-первых, это экологически чистая альтернатива, поскольку она использует сельскохозяйственные отходы, уменьшая потребность в добыче кварцевого песка и связанный с этим углеродный след. Компания Solvay, например, достигает 50% сокращения выбросов CO₂ на тонну диоксида кремния благодаря менее энергоемкому производственному процессу, использующему химическую трансформацию вместо печи, а также благодаря применению биомассового котла. Во-вторых, этот биоциркулярный диоксид кремния обладает такой же высокой производительностью, как и традиционный, обеспечивая сниженное сопротивление качению, улучшенное сцепление на мокрой поверхности и повышенную износостойкость. Эксплуатационные преимущества прямо превращаются в увеличение запаса хода для электромобилей, сокращение тормозного пути и более длительный срок службы шин

Зола из рисовой шелухи — это пример биоциркулярного материала, который имеет большое значение с точки зрения циркулярной экономики, как объясняет Фонд Эллен Макартур. В отличие от простой переработки, где материал часто теряет свою ценность, здесь этот побочный продукт сельского хозяйства получает новую жизнь и служит долго – диоксид кремния из него остается в шинах много лет

Компания Solvay первой в Европе производит этот диоксид кремния из пепла рисовой шелухи на своем заводе в Ливорно, используя только местное сырье. Клаус Петшик из Continental Tires поддерживает использование именно такого биоциркулярного диоксида кремния от Solvay. Это свидетельствует о важном сотрудничестве между крупными производителями и специализированными компаниями по материаловедению для достижения экологических целей. Такой подход становится все более популярным в устойчивом производстве

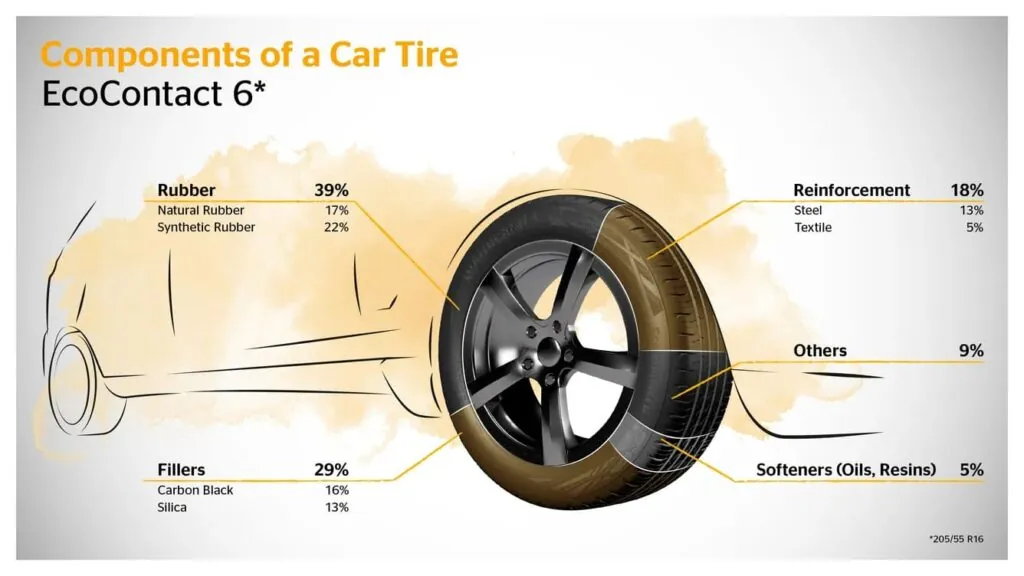

Шины обычно состоят как из натурального, так и из синтетического каучука

Натуральный каучук собирают из каучуковых деревьев, поглощающих CO₂ во время роста. Однако расширение каучуковых плантаций может привести к вырубке лесов и потере биоразнообразия. Синтетический каучук, в свою очередь, зависит от нефти, что значительно увеличивает углеродный след. Такие двойные экологические вызовы, связанные как с натуральным каучуком (вырубка лесов, утрата биоразнообразия), так и с синтетическим каучуком (зависимость от нефти, значительный углеродный след), подчеркивают присущую сложность достижения целостного постоянства в производстве шин. Это означает, что по-настоящему комплексное решение для устойчивых шин не может сосредотачиваться только на одном материале, а должно охватывать весь спектр основных компонентов, требуя многостороннего подхода к поиску и разработке материалов

Технический углерод или сажа является еще одним важным компонентом, составляющим до 20% от общей массы шин для легковых автомобилей. Он играет решающую роль в укреплении резины, придавая шинам прочность, жесткость, износостойкость, долговечность, а также характерный черный цвет. Технический углерод также защищает шины от вредного воздействия УФ-лучей, которые могут привести к отверждению и ухудшению резины, и помогает рассеивать тепло, которое образуется во время движения, продлевая срок службы шины

Производство традиционных шин связано со значительными экологическими вызовами

В зависимости от натурального каучука может способствовать вырубке лесов и потере биоразнообразия, в то время как синтетический каучук, полученный из нефти, имеет значительный углеродный след. Кроме того, при использовании шин происходит их износ, что может приводить к высвобождению микропластика и нанорезиновых частиц, потенциально влияя на экосистемы, дикую природу и здоровье человека. Проблема указывает на часто недооцененное влияние на окружающую среду, выходящую за пределы этапов производства и утилизации. Будущие усилия по устойчивому развитию должны охватывать весь жизненный цикл продукта, включая этап эксплуатации, стимулирующий инновации не только в поиске материалов, но и в долговечности материалов и потенциальной биоразлагаемости для уменьшения загрязнения окружающей среды от износа шин. Традиционное производство технического углерода путем неполного сгорания углеводородов также является значительным источником выбросов парниковых газов

Для электромобилей шины с низким сопротивлением качению имеют еще большее значение.

Сопротивление качению – это сумма всех сил, действующих на колесо и замедляющих его вращение, или теряемая энергия при движении шины по дорожному покрытию. Чем ниже сопротивление качению, тем больше запас хода электромобиля и выше его эффективность, что критически важно для сохранения заряда батареи. Диоксид кремния в шинах, особенно для электромобилей, обеспечивает значительные эксплуатационные преимущества, включая пониженное сопротивление качению, улучшенное сцепление на мокрой дороге и повышенную износостойкость. Эти преимущества приводят к увеличению запаса хода электромобилей, сокращению тормозного пути и более длительному сроку службы шин. Важно отметить, что электромобили могут изнашивать шины быстрее из-за мгновенного крутящего момента и значительной массы аккумулятора, поэтому повышенная износостойкость, которую обеспечивает диоксид кремния, является дополнительным преимуществом

В следующей таблице представлены сравнения традиционных и установившихся материалов, используемых в производстве шин Continental:

| Категория Материала | Традиционный Источник/Производство | Ключевые Экологические Вызовы | Устойчивый Источник/Производство Continental | Ключевые преимущества устойчивого развития |

| Диоксид кремния (Silica) | Кварцевый песок | Высокий углеродный след, энергоемкость, зависимость от ископаемого топлива | Пепел рисовой шелухи | Уменьшение CO₂, использование отходов, циркулярная экономика |

| Технический углерод (Carbon Black) | Углеводороды (нефть, деготь) | Значительные выбросы парниковых газов, зависимость от ископаемого топлива | Био-базированное масло (таловое масло), Пиролизное масло из EOL шин | Уменьшение CO₂, использование отходов, возобновляемые ресурсы |

| Натуральный каучук (Natural Rubber) | Каучуковые деревья | Вырубка лесов, утрата биоразнообразия | Улучшенная практика выращивания/альтернативы | Устойчивое лесопользование, сохранение биоразнообразия |

| Синтетический каучук (Synthetic Rubber) | Нефть | Значительный углеродный след, микропластик | Переработка EOL шин | Уменьшение зависимости от ископаемого топлива, циркулярная экономика |

Устойчивое развитие в Continental: амбициозные цели и достижения

Continental активно увеличивает использование возобновляемых и переработанных материалов в производстве шин. В 2024 году эти материалы составляли 26% шин, а к 2025 году ожидается увеличение до 28-29%. Амбициозная цель компании – до 2030 года использовать более 40% возобновляемых материалов, сохраняя при этом высокие стандарты безопасности и производительности. Эта стратегия является частью их более широкого обязательства стать самой прогрессивной компанией по производству шин с точки зрения экологической и социальной ответственности. Continental также стремится внедрять EcoDesign во все свои продукты, чтобы обеспечить сохранность ресурсов путем создания замкнутых циклов

Continental имеет четкую дорожную карту к углеродной нейтральности.

Компания стремится сократить выбросы парниковых газов до 0,7 млн. тонн CO₂-эквивалента к 2030 году и до 0,5 млн. тонн CO₂-эквивалента к 2035 году, а полную углеродную нейтральность для собственных операций планируется достичь к 2040 году. Наличие этих конкретных процентов и четких терминов для интеграции материалов и сокращения выбросов CO₂, а также упоминание о ежегодных отчетах о устойчивом развитии с 2011 года указывает на сложный и институционализированный подход к управлению устойчивым развитием

Объявление в мае 2024 г. о возможности CO₂-нейтрального производства шин на заводе в Лоузадо, Португалия, стало важным шагом в этом направлении. Завод перешел с природного газа на собственную солнечную энергию и возобновляемую электроэнергию из сети. Доктор Бернхард Трилкен, руководитель отдела производства и логистики Continental Tires, подчеркивает, что в Лоузадо доказано, что даже крупные шинные заводы могут работать CO₂-нейтрально.

Подготовка всех заводов к максимально возможному использованию возобновляемых источников энергии является частью более широкой стратегии устойчивого развития Continental. Амбициозные цели и конкретные достижения демонстрируют, насколько глубоко принципы устойчивого развития внедрены во все сферы деятельности компании. От применения биоциркулярных материалов, как диоксид кремния из рисовой шелухи, до декарбонизации производства — Continental стремится создать замкнутые циклы и минимизировать свое влияние на окружающую среду.

В следующей таблице представлен количественный прогресс Continental в использовании постоянных материалов и декарбонизации:

| Показатель устойчивого развития | 2024 (Факт/Прогноз) | 2025 (Прогноз) | 2030 (Цель) | 2035 (Цель) | 2040 (Цель) |

| Доля возобновляемых/переработанных материалов в шинах | 26% | 28-29% | >40% | N/A | N/A |

| Снижение выбросов парниковых газов (Scope 1&2) | N/A | N/A | до 0,7 млн тонн CO₂-екв. | до 0,5 млн тонн CO₂-екв. | N/A |

| Углеродная нейтральность производства (собственные операции) | Завод в Лоузадо (CO₂-нейтральный) | N/A | N/A | N/A | Полная углеродная нейтральность |

Инновации в использовании технического углерода и переработка шин

Технический углерод является жизненно важным компонентом пассажирских шин и составляет до 20% их общей массы. Continental использует около дюжины типов технического углерода в своих шинных конструкциях. Его основная функция заключается в укреплении резины, значительно повышая прочность, жесткость, износостойкость и долговечность шины. Кроме того, он придает шинам характерный черный цвет, защищает их от вредного воздействия ультрафиолетового излучения, которое может привести к отверждению и ухудшению резины, а также помогает эффективно рассеивать тепло, которое образуется во время движения, особенно в зонах протектора и пояса

Традиционно технический углерод производится путем неполного сгорания углеводородов, таких как этиленовый деготь, каменноугольный деготь или антраценовое масло – достаточно энергоемкий процесс с высокими выбросами CO₂. К примеру, производство одной тонны технического углерода сжигает минимум 1,8 тонны сырого масла, что приводит к значительным выбросам парниковых газов. Переход от традиционного производства технического углерода, очень углеродно-интенсивного, к био-базированному и переработанному техническому углероду является значительным шагом к декарбонизации основного, часто «скрытого» компонента цепочки поставок шин. Это касается критического источника выбросов парниковых газов, которые потребители обычно не ассоциируют с производством шин, подчеркивая более глубокий уровень экологической ответственности

Continental активно переходит на использование био-базированного технического углерода, полученного из органического масла, например, талового масла из древесной целлюлозы. Также используются переработанные материалы, в частности пиролизное масло из отслуживших свой срок шин. Использование биомассы как источника углерода для производства технического углерода является экологически чистым и устойчивым подходом, который позволяет экономить сырую нефть и уменьшать выбросы углекислого газа

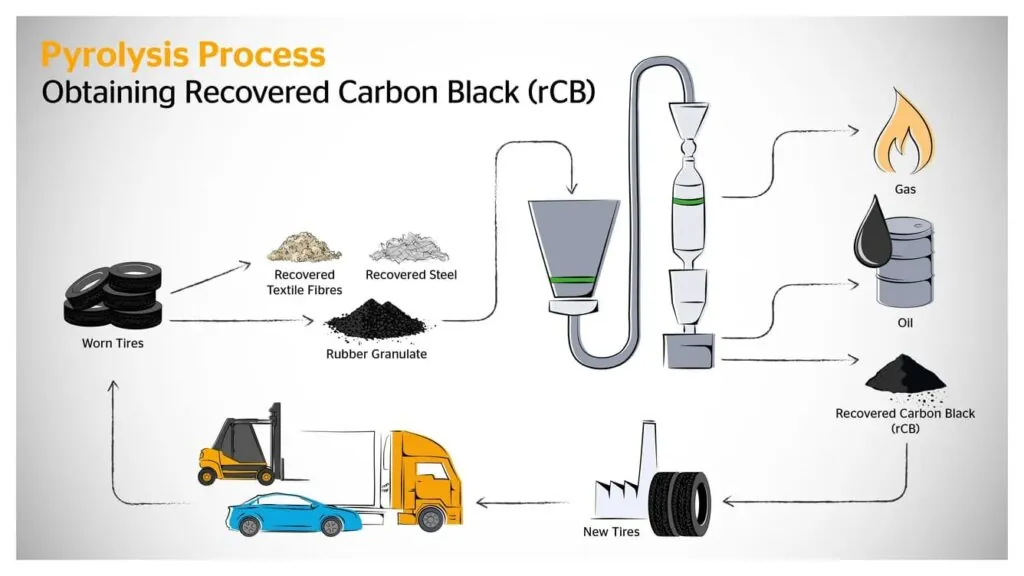

Continental сотрудничает с Pyrum Innovations для усовершенствования переработки отслуживших свой срок шин

Технология термолиза Pyrum предусматривает термическое разложение органических веществ, таких как использованные шины, резиновые и пластиковые отходы при отсутствии кислорода. Процесс позволяет точно контролировать температуру и давление, минимизируя риски и обеспечивая стабильное качество сырья. В результате процесса образуются пары, конденсируемые в масло (пиролизное масло), а также постоянный газ и кокс/технический углерод. Одной из уникальных особенностей запатентованного процесса Pyrum является его энергетическая самодостаточность: после начального запуска системы внешней энергией, образующийся в процессе газ генерирует достаточно энергии для самостоятельной работы системы, даже создавая избыток энергии, который можно продавать. Это делает процесс экологически нейтральным и позволяет добиться 72% экономии CO₂. Пиролизное масло может быть использовано в качестве промышленного топлива или переработано в дизельное топливо, а полученный технический углерод может быть повторно использован в новом производстве шин. Важно отметить, что BASF также приобрела долю у Pyrum Innovations AG и гарантирует закупку термолизного масла, что свидетельствует о широком промышленном признании этой технологии. Сотрудничество с Pyrum Innovations и технология термолиза являются примером высокоразвитого подхода к управлению материалами с замкнутым циклом. Отработанные шины не только перерабатываются в ценные сырьевые материалы, такие как технический углерод, пиролизное масло и стальная проволока, но и сам процесс является энергоэффективным, будучи энергетически самодостаточным и обеспечивая 72% экономию CO₂. Процесс также генерирует избыточную энергию и демонстрирует комплексный подход к циркулярной экономике на практике, когда отходы не просто минимизируются, а превращаются в несколько ресурсов, уменьшая как материальные, так и энергетические потери

Инновации Continental в использовании диоксида кремния из рисовой шелухи и переход на био-базированный/переработанный технический углерод являются ярким свидетельством их лидерства в устойчивом развитии. Описанные шаги не только уменьшают экологический след производства шин, но и улучшают их эксплуатационные характеристики, что особенно важно для растущего рынка электромобилей. Благодаря таким инициативам, как CO₂-нейтральное производство на заводе в Лоузадо и сотрудничество с Pyrum Innovations, Continental демонстрирует, что экологическая ответственность может быть интегрирована во все этапы жизненного цикла продукта, от исходных материалов до переработки по истечении срока службы

Все эти инновации подчеркивают ключевой принцип Continental: постоянство не должно идти на компромисс с производительностью и безопасностью

Напротив, использование возобновляемых и переработанных материалов, таких как диоксид кремния из рисовой шелухи, позволяет достичь лучших показателей сопротивления качению, сцепления на мокрой дороге и износостойкости, что делает шины Continental не только более экологичными, но и более эффективными и безопасными для потребителей. Последовательный упор на том, что устойчивые инновации Continental не идут на компромисс с производительностью или безопасностью, а часто даже улучшают их, например, благодаря улучшенному сопротивлению качению, сцеплению на мокрой дороге и износостойкости, бросает вызов традиционному представлению о том, что «зеленые» продукты должны предусматривать компромисс в качестве или функциональности

Читать дальше

Похожие записиЧитать дальше

Последние новости, которые могут вас заинтересовать

-

Ford Mustang Mach-E GT станет быстрее… за доплату

Финансовая отчетность Ford за первое полугодие этого года показала значительную убыточность своего электромобильного подразделения. В компании решили немного подзаработать денег на владельцах самого популярного своего электрокара — Mustang Mach-E. Точнее, на его топовой версии GT Дополнительная мощность — за доплату Всего за $995 самый популярный электро кроссовер Ford может получить «обновление производительности», под которым подразумевается […]

2 августа 2024 -

Прототип электрического Range Rover заметили без камуфляжа

Электрический Range Rover уже стал хитом, поскольку компания недавно сообщила, что получила более 41 тысячи предварительных заявок. Это довольно обнадеживающее развитие событий, особенно учитывая то, что на данный момент о модели известно немного Недавно фотографы-шпионы поймали прототип во время испытаний на юге Европы. Несмотря на мгновенную узнаваемость, есть несколько штрихов, которые указывают на то, что […]

31 августа 2024 -

Теперь на АЗК SOCAR можно быстро заправить электрокар!

Сеть АЗС SOCAR, совместно с компанией IONITY, устанавливают зарядные станции мощностью от 50 до 160 кВт Отныне на АЗС SOCAR можно не только заправить свой автомобиль ископаемым топливом, но и зарядиться на специально отведенном для этого месте у новеньких и достаточно мощных станциях IONITY Для этого достаточно припарковаться возле зарядной станции, вставить коннектор в машину […]

22 марта 2024