Компанія Tesla планує протистояти дешевим китайським конкурентам за допомогою електромобіля вартістю $25 000. Але спершу вона має переглянути 100-річний досвід виробництва, започаткований ще Генрі Фордом!

Переосмислюючи виробництво

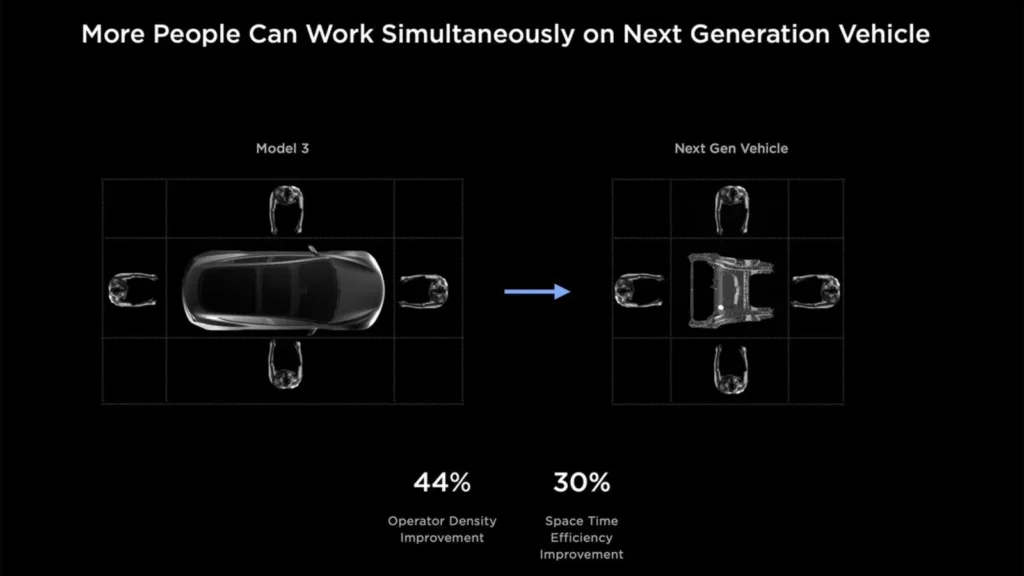

За інформацією Bloomberg, Tesla переходить до так званого “розпакованого” підходу виробництва, який більше нагадує складання конструктора Lego, ніж традиційну виробничу лінію. Він відрізняється від лінійного конвеєру, коли автомобільна платформа рухається, поступово обростаючи необхідними елементами, деталі збираються одночасно на спеціальних ділянках, а потім всі вузли збираються разом в кінці. Tesla заявляє, що такий підхід може зменшити виробничі площі більш ніж на 40%, що дозволить автовиробнику будувати майбутні заводи набагато швидше і з меншими витратами

Якщо новий процес складання буде успішним, Tesla зможе скоротити виробничі витрати вдвічі. Це буде ключовим фактором для випуску достатньо дешевих автомобілів, щоб стимулювати попит, який останнім часом сповільнився і негативно впливає на ціну акцій Tesla, які впали на 29% за останній самий період

“Якщо ми збираємося масштабуватися так, як ми хочемо, ми повинні переосмислити процес виробництва”, – сказав Ларс Мораві, віце-президент Tesla з розробки автомобілів

Проблема полягає ще в тому, що інвестори погано поінформовані про те, наскільки Tesla просунулася в реалізації цієї ідеї. В січні генеральний директор Ілон Маск обмежився загальними фразами, сказавши лише, що Tesla “дуже далеко просунулася” у створенні дешевшого автомобіля, серійне виробництво якого планується розпочати наприкінці наступного року. Хоча він і згадав про нову “революційну виробничу систему”, назвавши її “набагато більш досконалою, ніж будь-яка автомобільна виробнича система в світі, зі значним відривом”, але деталізувати не став

Маск відомий зривами своїх дедлайнів, і багато хто на Уолл-стріт сумнівається, що Маск зможе вкластися в зазначені терміни. Вперше він обіцяв електромобіль вартістю $25 000 ще в 2020 році. Наразі інноваційний виробничий метод Tesla неперевірений і може мати свої недоліки та ризики. Нещодавній аналіз Bloomberg Intelligence підрахував, що новий модульний виробничий процес скоротить витрати не наполовину, а тільки на 33%

Не маючи деталей, деякі експерти беруться оцінювати ефективність новітньої системи. Метью Вачапарампіл, генеральний директор інженерної фірми Caresoft, яка займається порівняльним аналізом, переконаний, що новий виробничий метод Маска може мати “величезний фінансовий сенс”

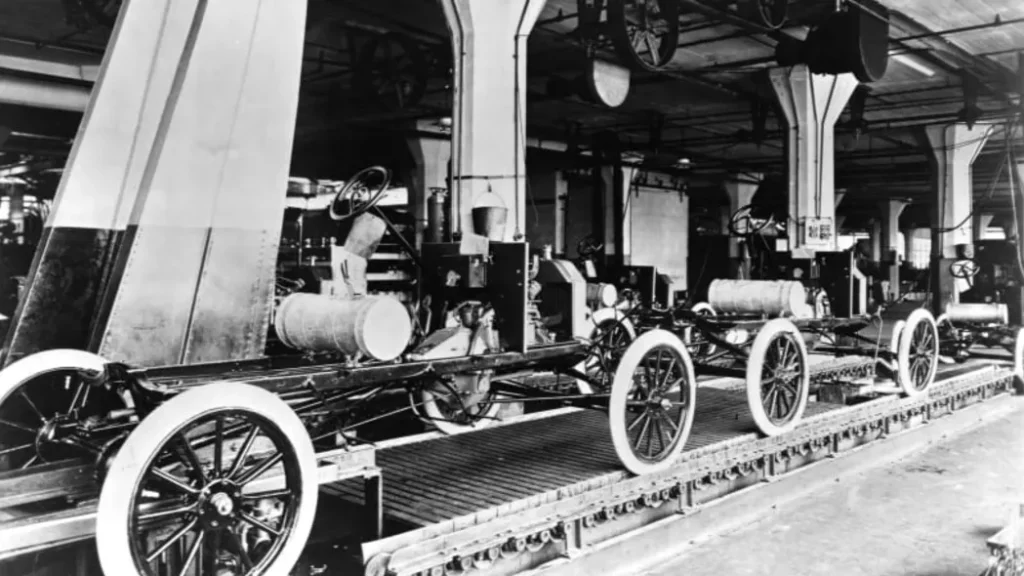

Спадщина Форда

Більшість масових автовиробників все ще дотримуються тієї самої базової схеми, яку Генрі Форд використав у 1913 році для виробництва Моделі Т:

- Штамповані панелі збираються разом на каркасній станції і зварюються, утворюючи кузов автомобіля;

- Потім встановлюються двері;

- Потім автомобіль проходить через фарбувальний цех;

- Свіжопофарбовані двері знімають;

- Встановлюють електропроводку та двигун;

- Вставляються сидіння та інші частини інтер’єру, а потім додають лобове скло та вікна;

- Зібрані двері повертають назад безпосередньо перед фінальною перевіркою

Керівники Tesla кажуть, що цей процес має багато недоліків. Переміщення “коробки” розміром з автомобіль через завод потребує багато місця. Фарбування всієї машини, а не лише панелей, які цього потребують, займає багато часу і купу енергії. А робота над цілим каркасом автомобіля, який рухається конвеєром означає, що лише кілька людей одночасно можуть збирати його по частинам в певний час

Метод розпакування не потребує великого каркасу для переміщення машини по заводу. Замість цього, розбившись на невеликі групи, робітники працюють над різними компонентами автомобіля одночасно, перш ніж він буде зібраний в одній точці для остаточного складання

За словами Вачапарампіла, потенційна економія коштів дуже суттєва. Caresoft оцінює щонайменше двократне скорочення витрат лише у фарбувальних цехах. Фарбування вже давно є найдорожчою процедурою на будь-якому автозаводі. Висока температура, необхідна для нагріву автомобільної фарби, дуже енергоємна, а ще треба враховувати суворі вимоги щодо викидів. За словами експертів автозаводу, пропускна здатність фарбувального цеху значною мірою визначає загальний обсяг виробництва

Типовий кузов автомобіля має 1,8 метра завширшки і 4,6 метрів завдовжки. Замість того, щоб відправляти весь цей кузов через фарбувальний цех, новітній метод Tesla дозволить фарбувати окремі панелі перед остаточним складанням автомобіля

Неперевірений метод

“Метод розпакування” має безліч ризиків, головний з яких полягає в тому, що він неперевірений і вимагає переходу на новий процес складання, що може призвести до затримок у виробництві. Але це не перший раз, коли Tesla вносить значні зміни для покращення застарілих методів виробництва

У Model Y замість штампування різних частин автомобіля Tesla започаткувала метод лиття під тиском, так званий “гігакастинг”, який дозволяє створювати гігантські форми – передню та задню частину автомобіля однією панеллю. Це усунуло потребу в сотнях деталей та зварних швів

Інші американські автовиробники також працюють над майбутньою конкуренцією з дешевими китайськими автомобілями. Наприклад, Ford Motor Co. розробляє компактний електромобіль, який би використовував дешевшу батарею

Але компанія Маска має перевагу над класичними автовиробниками в адаптації до нових, потенційно дешевших технологій виробництва. Заводи Tesla новіші за більшість, а деякі ще тільки проектуються, тому вона може відносно легко й дешево пристосувати свої потужності для роботи з найсучаснішими методами виробництва

В будь-якому разі легко не буде. Компанія вже попередила інвесторів, що перебуває “між двома великими хвилями зростання”, оскільки попит на Model 3 та Y, які випускаються вже багато років, досягає максимуму. Минулого року Tesla поставила 1,8 мільйона автомобілів, але планує поставити 20 мільйонів електромобілів до 2030 року. Для досягнення цієї мети їй потрібно не лише створити нову, дешевшу Model 2, але перевинайти процес виробництва!

Читати далі

Схожі записиЧитати далі

Останні новини, що можуть вас зацікавити

-

Електричний Ford Bronco в Китаї коштує стільки ж, як американський — але має вдвічі більше потужності

Невдовзі після презентації повністю електричних версій Bronco Basecamp із подовженим запасом ходу в Китаї, Ford відкрив прийом замовлень на свій новий позашляховик. І хоча західні покупці досі дивляться на класичний Bronco, китайська версія здатна викликати заздрість, бо поєднує знайомий «брутальний» стиль із сучасною електротехнікою та дуже привабливою ціною Схожість із Bronco Sport відчутна, але Basecamp […]

24 Листопада 2025 -

Kia готує лінійку електричних кросоверів

Kia привідкрила майбутні плани перед інвесторами. Корейський автовиробник планує випустити на ринок щонайменше 15 повністю електричних автомобілів до 2027 року До цих планів входять раніше анонсовані легкові автомобілі та позашляховики, такі як Kia EV3, EV4 і EV5. До них відносяться й оновлення EV6, компактний кросовер EV2 і флагманський спортивний седан EV8 Незважаючи на те, що […]

9 Квітня 2024 -

Китайська компанія Xiaomi запатентувала твердотільну батарею

Китайський техногігант Xiaomi, відомий здебільшого як виробник смартфонів, ноутбуків, побутової техніки та розумної електроніки, дедалі впевненіше входить в автомобільний світ. Після гучного успіху електричного седана SU7 і кросовера YU7, компанія робить черговий амбітний крок — інвестує у високовольтні твердотільні акумулятори, які багато хто називає «священним Граалем» для індустрії електромобілів Згідно з даними видання CarNewsChina, Xiaomi […]

20 Червня 2025